今回は、製造業の在庫に関するお話です。

在庫とは将来販売するために企業が持つモノ

在庫とは、「企業が将来販売するために持つモノ」のことです。会計上は棚卸資産の一部となります。

在庫と一口に言っても、ここに含まれるのは完成した”製品”だけではありません。

- 製品(完成品)

- 半製品(製造途中だが、そのままで販売可能なモノ)

- 仕掛品(製造途中で、そのままでは販売できないモノ)

- 原材料/部品(モノを製造するために必要なモノ)

が含まれます。

3つの在庫調達方式

製品・半製品・仕掛品は、自社で製造するモノですが、原材料と部品は、どこかから調達する必要がありますよね。調達の方法はいくつかあるのですが、今回は3つ紹介します。

定期発注方式

一定の期間(月・週など)ごとに、次の発注までの需要を予測して、その予測に基づき、量を決めて発注する方法です。発注サイクルは一定で、発注量が毎回変わります。精度の高い在庫管理が可能ですが、需要を予測したりと管理に手間がかかります。

定量発注方式

在庫が一定量にまで減ったら、その時点で一定量を発注する方法です。発注量は一定で、発注サイクルが毎回変わります。定期発注にくらべ、管理に手間のかからない発注方式です。

補充点方式

一定量を使用したら、その分だけ発注する方式です。欠品すると影響が大きいモノの管理に向いています。

在庫は多すぎず少なすぎず、適正が良い

原材料や部品を調達すれば在庫になり、原材料や部品を使って製品を製造しても在庫になります。逆に調達と製造を控えめにしておけば、在庫は少なくなります。

では、在庫は少ない方がよいのでしょうか?それとも多い方がよいのでしょうか?

「在庫が少ない時」のデメリット

製品が少ないと品切れが発生し、機会損失が増加します。信用度の低下を招くことにも繋がります。

製品も原材料も少ないとき、それらを上回るだけの注文があった場合を考えてみます。

まずは原材料/部品の調達からはじめることになるので、時間がかかります。なんとか時間を短くしようと緊急調達をすると、通常の調達に比べて価格が割高になるケースもありますよね。結果的に製造原価が高くなってしまいます。

「在庫が多い時」のデメリット

一般的に、在庫を長く置いていると品質が劣化し、商品価値が低下します。または、モノ自体が時代遅れとなり(=陳腐化)、商品価値が低下します。そうなると「値下げして販売する」か「廃棄する」かの二択を迫られることになります。利益が得られないだけではなく、投資の回収すらできず、損失が発生し、収益の悪化を招いてしまうのです。

在庫は棚卸資産の一部、つまり、企業の現金(資金)が形を変えたものだともいえるでしょう。在庫を抱えること=自由に使える資金が減る、要はキャッシュフローが減少するということになります。在庫を抱えたせいで、企業の資金繰りを圧迫することにも繋がるのです。

現金として持っていれば、流動性も高く、他への投資や資金運用もできます。しかし、在庫として資金を固定化してしまうと、現金としてあった場合に得られたであろう利益はゼロになり、金利の負担はより重くなります。

一方で、在庫維持費用の増加やキャッシュフローの減少など、金銭のやりくりにかかわる問題は、在庫を扱う現場では見過ごされていることも多々あります。在庫が過剰になった場合に、このようなデメリットが生じることを認識しなければなりません。

つまりは、在庫量は少なすぎず多すぎず、適正にするのが良いということですね。

事業を継続するためには、在庫を戦略的にもち、売上・利益の増加を図ることが重要です。

参考記事:

安全在庫とは?計算方法や注意点、適正在庫との違いを解説 – OPENLOGI オープンロジ

在庫の状況は生産方式によって変わる

ざっくりと”製造業”といっても、生産しているモノ、生産のやり方は、一社一社違います。では、生産方式によって在庫の状況は異なるのでしょうか。大きく2つの場合に分けて考えてみます。

受注生産の適正在庫

完全な受注生産、つまり受注をうけてから、原材料/部品の調達を行い製造する方式であれば、在庫は本来必要ありません。

しかし現実には、受注の際にお客様から納期の要求があります。「5日後にほしい」と言われているのに、原材料/部品の調達に7日かかってしまっては間に合いません。受注を逃してしまうことになります。

ですから、ある程度の在庫は持っておく必要があります。どれだけ在庫を持つべきかは、調達のリードタイムや、製造のリードタイムによって変化します。

見込生産の適正在庫

売れることを見越して”見込み”で生産する場合、作ったモノが全てすぐに売れるわけではありません。そのため在庫が生じます。しかし、あまりにも作りすぎると、在庫過多による悪影響が出ます。適切な在庫量を計算するためには、いつ・どれほど売れるのか、市場の需要を予測することが必要です。

「有効在庫」とは

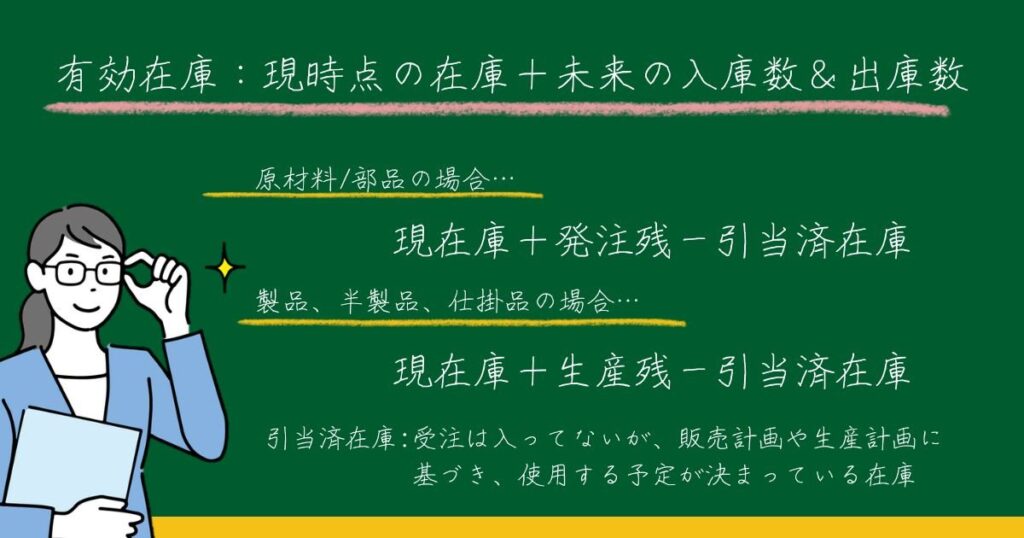

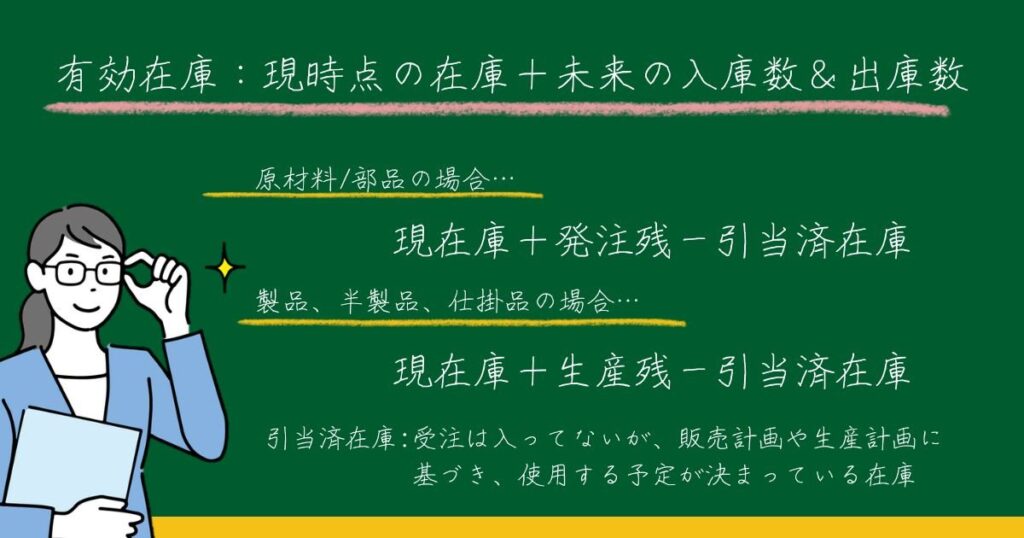

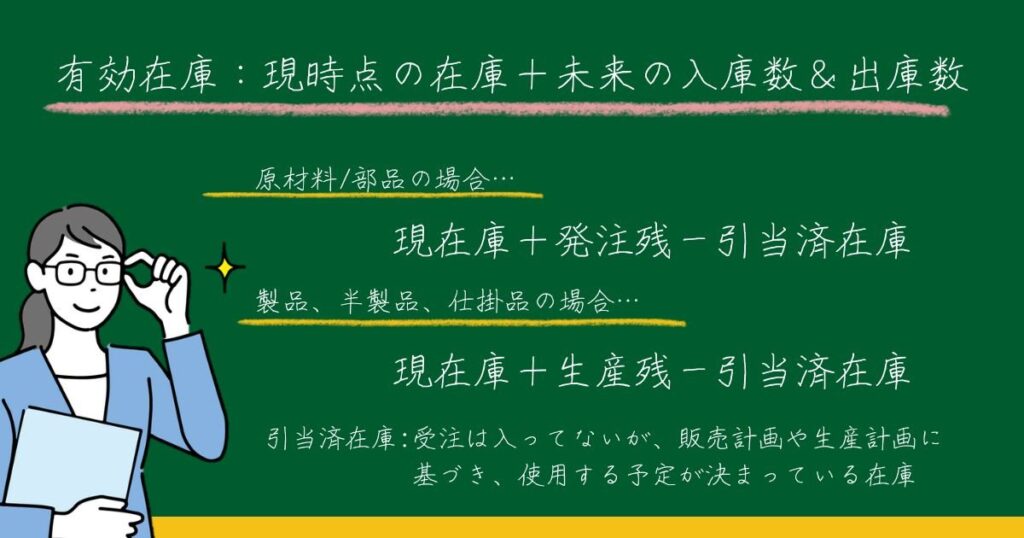

在庫管理をするにあたっては「有効在庫」という考え方も理解する必要があります。現時点の在庫に、将来の入庫数+出庫数を加味した在庫数量のことです。

原材料/部品ならば、

現在庫 + 発注残 - 引当済在庫

製品、半製品、仕掛品の場合は、

現在庫 + 生産残 - 引当済在庫 となります。

- 発注残=取引先に発注したモノがまだ納品されていないが、届けば使用できる在庫

- 生産残=まだ製造過程にあるが、完成すれば使用できる在庫

で、どちらも将来的に使える在庫です。

一方「引当済在庫」は、まだ受注は入っていないものの、販売計画や生産計画に基づき、将来的に使用する予定が決まっており、使うことができない在庫です。

つまり在庫は、未来を予測して、必要な時期に必要なだけ調達・製造できるように管理することが重要なのです。

正しい在庫管理をするために

たくさんのモノを作る中で、全ての在庫を人の手と頭で管理するのは大変ですよね。

そんなときにお手伝いできるのが、私たちシナプスイノベーションです。

製造業向けクラウド生産管理システムのUM SaaS Cloudは、在庫の適正化に役立つ「在庫推移シミュレーション」機能を搭載しています。お客様それぞれの業種や規模、生産形態に合わせ、柔軟なご提案が可能です。

興味をもっていただけた方は、ぜひUM SaaS Cloud紹介資料をご請求ください。